Nokta kaynağının avantajları ve dezavantajları nelerdir?

2024-10-29 10:53Nokta kaynağı, direnç kaynağı olarak da bilinir, etkili ve yaygın olarak kullanılan bir metal birleştirme teknolojisidir. Temel bileşenleri arasında hassas bir kontrolör, etkili bir transformatör ve sabit bir nokta kaynak kafası bulunur. Nokta kaynak işleminin mükemmel bir kaynak etkisi üretebilmesini sağlamak için uygun akım yoğunluğunu korumak esastır. Bu akım yoğunluğunun seçimi, kaynaklı eklemin kalitesini ve mukavemetini sağlamak için iş parçası ile elektrot arasındaki temas alanının boyutuna göre hassas bir şekilde ayarlanmalıdır.

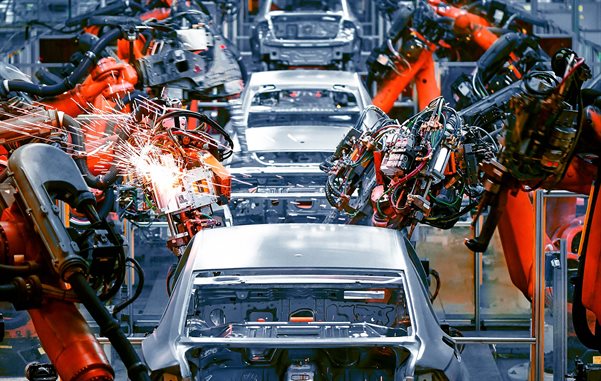

Nokta kaynak sisteminin direnç dikiş kaynağı kontrolü son derece iyi tasarlanmıştır. Otomatik üretim hattına sorunsuz bir şekilde entegre edilebilir ve çeşitli ürünlerin kaynak ihtiyaçları için esnek ve doğru bir çözüm sunar. Kontrolördeki akım, voltaj ve kaynak süresi gibi kaynak parametrelerini basitçe ayarlayarak, farklı ürünlerin kaynak işlemi gereksinimleri uyarlanabilir. Bu nedenle, hassas direnç kaynağı seçerken, kontrolörünün işlevlerinin otomatik üretim hattının ihtiyaçlarını karşılayıp karşılamadığını anlamak çok önemlidir.

Nokta kaynak işleminin avantajları çoktur. Dolgu malzemelerine ihtiyaç duymaz, bu da malzeme maliyetlerini düşürür; kullanımı kolaydır, bu nedenle sıradan çalışanlar bile kısa bir eğitimden sonra kullanabilir; aynı zamanda, çoğu nokta kaynak makinesinin yarı otomatik veya tam otomatik işlevleri vardır, bu da üretim verimliliğini daha da artırır. Ayrıca, nokta kaynağının kısa işlem süresi seri üretim için çok uygundur ve küçük ısıtma alanı metal deformasyonunu önlemeye yardımcı olarak özel şekilli metallerin kaynaklanması için mükemmel hale getirir.

Ancak, nokta kaynak teknolojisinin de kendine özgü sınırlamaları vardır. Kaynak kalınlığı genellikle 0,1 mm ile 10 mm arasında bir aralık olarak tanımlanır. Bu aralığın dışındaki iş parçaları için daha uygun kaynak yöntemlerini araştırmak gerekebilir. Daha kalın iş parçaları için diğer kaynak yöntemleri genellikle daha akıllıca bir seçimdir.

Nokta kaynak işlemleri sırasında elektrot iş parçasıyla temas etmeye ve aşınmaya devam edecektir, bu da şüphesiz elektrotun kullanım ömrünü azaltacak ve kaynak kalitesi üzerinde olumsuz bir etkiye sahip olabilir. Bu nedenle, kaynak etkisini sağlamak için elektrotu düzenli olarak değiştirmek özellikle önemlidir.

Nokta kaynağının ısıtma alanı nispeten yoğun olsa da, belirli koşullar altında iş parçasında hafif deformasyona neden olabilir. Bu olgu, özellikle daha ince iş parçalarının kaynaklanması sırasında önemlidir ve dikkat edilmesi gerekir.

Ek olarak, nokta kaynak teknolojisi düzenli şekillere ve orta boyutlara sahip iş parçaları için daha uygundur. Karmaşık şekillere veya büyük boyutlara sahip iş parçaları için, diğer kaynak yöntemlerini dikkate almak veya belirli ön işlem yapmak gerekebilir.